新聞資訊

一文帶你了解屈服強度

屈服強度

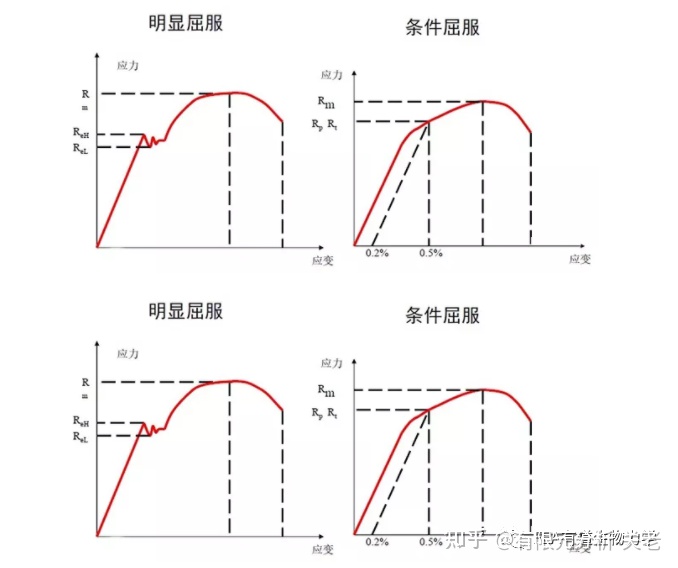

屈服強度是金屬材料發生屈服現象時的屈服極限,也就是抵抗微量塑性變形的應力。對于無明顯屈服現象出現的金屬材料,規定以產生0.2%殘余變形的應力值作為其屈服極限,稱為條件屈服極限或屈服強度。

大于屈服強度的外力作用,將會使零件永久失效,無法恢復。如低碳鋼的屈服極限為207MPa,當大于此極限的外力作用之下,零件將會產生永久變形,小于這個的,零件還會恢復原來的樣子。

- 對于屈服現象明顯的材料,屈服強度就是屈服點的應力(屈服值);

- 對于屈服現象不明顯的材料,與應力-應變的直線關系的極限偏差達到規定值(通常為0.2%的原始標距)時的應力。通常用作固體材料力學機械性質的評價指標,是材料的實際使用極限。因為在應力超過材料屈服極限后產生頸縮,應變增大,使材料破壞,不能正常使用。

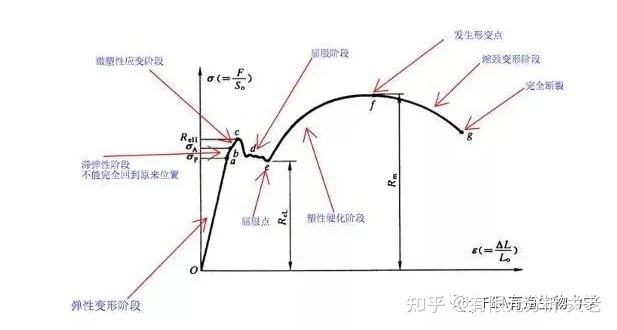

當應力超過彈性極限后,進入屈服階段后,變形增加較快,此時除了產生彈性變形外,還產生部分塑性變形。當應力達到b點后,塑性應變急劇增加,應力應變出現微小波動,這種現象稱為屈服。

這一階段的最大、最小應力分別稱為上屈服點和下屈服點。由于下屈服點的數值較為穩定,因此,以它作為材料抗力的指標,稱為屈服點或屈服強度 (ReL或Rp0.2)。

有些鋼材(如高碳鋼)無明顯的屈服現象,通常以發生微量的塑性變形 (0.2%) 時的應力作為該鋼材的屈服強度,稱為條件屈服強度。

首先,解釋一下材料受力變形。材料的變形分為彈性變形(外力撤銷后可以恢復原來形狀)和塑性變形(外力撤銷后不能恢復原來形狀,形狀發生變化,伸長或縮短)。

建筑鋼材以屈服強度作為設計應力的依據。屈服極限 ,常用符號σs,是材料屈服的臨界應力值。

- 對于屈服現象明顯的材料,屈服強度就是屈服點的應力(屈服值);

- 對于屈服現象不明顯的材料,與應力-應變的直線關系的極限偏差達到規定值(通常為材料發生0.2%延伸率)時的應力。通常用作固體材料力學機械性質的評價指標,是材料的實際使用極限。因為在應力超過材料屈服極限后產生塑性變形,應變增大,使材料失效,不能正常使用。

2類型

- 銀文屈服:銀紋現象與應力發白。

- 剪切屈服。

屈服強度測定:

無明顯屈服現象的金屬材料,需測量其規定非比例延伸強度或規定殘余伸長應力,而有明顯屈服現象的金屬材料,則可以測量其屈服強度、上屈服強度、下屈服強度。一般而言,只測定下屈服強度。

通常測定上屈服強度及下屈服強度的方法有兩種:圖示法和指針法。

(1) 圖示法

試驗時用自動記錄裝置繪制力-夾頭位移圖。要求力軸比例為每mm 所代表的應力一般小于10N/mm2,曲線至少要繪制到屈服階段結束點。在曲線上確定屈服平臺恒定的力Fe、屈服階段中力首次下降前的最大力Feh 或者不到初始瞬時效應的最小力FeL。

屈服強度、上屈服強度、下屈服強度可以按以下公式來計算:

屈服強度計算公式:Re=Fe/So;式中,Fe 為屈服時的恒定力。

上屈服強度計算公式:Reh=Feh/So;式中,Feh 為屈服階段中力首次下降前的最大力。

下屈服強度計算公式:ReL=FeL/So;式中,FeL 為不到初始瞬時效應的最小力FeL。

(2) 指針法

試驗時,當測力度盤的指針首次停止轉動的恒定力、指針首次回轉前的最大力或者不到初始瞬時效應的最小力,分別對應著屈服強度、上屈服強度、下屈服強度。

3標準

比例極限應力-應變曲線上符合線性關系的最高應力,國際上常采用σp 表示,超過σp 時即認為材料開始屈服。

彈性極限試樣加載后再卸載,以不出現殘留的永久變形為標準,材料能夠完全彈性恢復的最高應力。國際上通常以ReL 表示。應力超過ReL 時即認為材料開始屈服。

屈服強度以規定發生一定的殘留變形為標準,如通常以0.2%殘留變形的應力作為屈服強度,符號為Rp0.2。

4影響因素

影響屈服強度的內在因素有:結合鍵、組織、結構、原子本性。

如將金屬的屈服強度與陶瓷、高分子材料比較,可看出結合鍵的影響是根本性的。從組織結構的影響來看,可以有四種強化機制影響金屬材料的屈服強度,這就是:

- 固溶強化;

- 形變強化;

- 沉淀強化和彌散強化;

- 晶界和亞晶強化。

沉淀強化和細晶強化是工業合金中提高材料屈服強度的最常用的手段。在這幾種強化機制中,前三種機制在提高材料強度的同時,也降低了塑性,只有細化晶粒和亞晶,既能提高強度又能增加塑性。

影響屈服強度的外在因素有:溫度、應變速率、應力狀態。

隨著溫度的降低與應變速率的增高,材料的屈服強度升高,尤其是體心立方金屬對溫度和應變速率特別敏感,這導致了鋼的低溫脆化。應力狀態的影響也很重要。

雖然屈服強度是反映材料的內在性能的一個本質指標,但應力狀態不同,屈服強度值也不同。我們通常所說的材料的屈服強度,一般是指在單向拉伸時的屈服強度。

5工程意義

傳統的強度設計方法,對塑性材料以屈服強度為標準,規定許用應力[σ]=σys/n,安全系數n因場合不同,可從1.1到2或更大;對脆性材料,以抗拉強度為標準,規定許用應力[σ]=σb/n,安全系數n 一般取6。

需要注意的是,按照傳統的強度設計方法,必然會導致片面追求材料的高屈服強度,但是隨著材料屈服強度的提高,材料的抗脆斷強度在降低,材料的脆斷危險性增加了。

屈服強度不僅有直接的使用意義,在工程上也是材料的某些力學行為和工藝性能的大致度量。

例如,材料屈服強度增高,對應力腐蝕和氫脆就敏感;材料屈服強度低,冷加工成型性能和焊接性能就好等等。因此,屈服強度是材料性能中不可缺少的重要指標。

新聞資訊

- 清明放假/值班通知 04/03

- 2024年春節放假/值班通知 02/01

- 浙里建-工程質量檢測 06/26

- 端午節放假/值班通知 06/16

- 什么是廠房安全鑒定 06/02

聯系我們

QQ:214874532

手機:15356776819

電話:0577-88138421

郵箱:Contect@www.xayiyuehb.cn

地址:浙江省溫州高新技術產業開發區興平路27號第1-3層